【重大突破】国内首套等离子体炉渣气化熔融示范工程项目成功运行

更新时间:2013-05-22 关注:1391

近日,等离子体炉渣气化熔融固废处理示范工程项目,在江苏盐城连续稳定运行超30天,填补了国内危废领域炉渣无害化处理的空白,项目采用国内最先进的等离子体气化熔融工艺,自动化程度高,有机污染物焚毁率可达99.99%,标志着危废处理的“终极技术”——等离子体气化熔融技术在国内正式进入工程应用阶段。

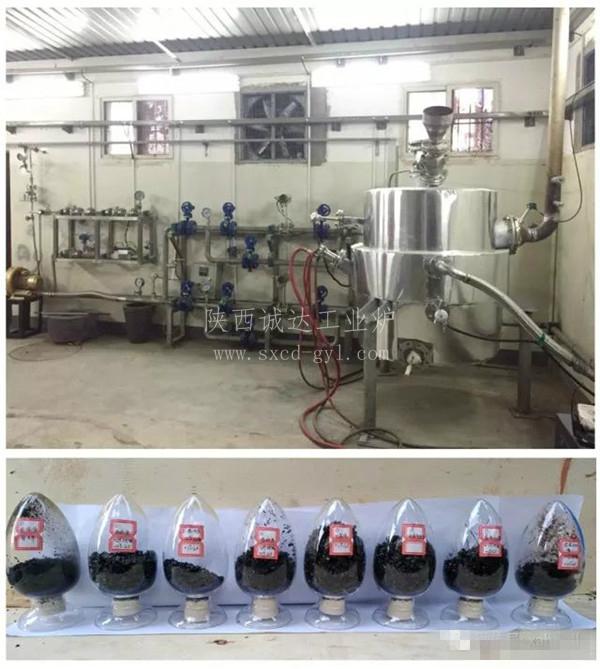

源动力公司等离子体炉渣气化熔融示范工程

等离子体气化熔融工艺是新一代的危废处理手段,是目前国际上技术含量最高、效果最为突出的危废处理方式。源动力公司在推动军民深度融合进程中,成功将液体火箭发动机等离子体点火、燃烧、传热等技术应用于危废领域,形成等离子体气化熔融系统,实现对回转窑炉渣及飞灰、医疗垃圾、城市生活垃圾、电子垃圾、工业废物在内的各种危废及一般工业固废的无害化处理,为破解焚烧带来的二次污染提供解决方案。

目前,该系统达到了固体废物无害化、减量化及资源化目标。处理后的残渣仅为处理前的20%,最终产物一部分转化为可燃气体,另一部分冷却后形成高质量玻璃体熔渣,可作为路基、建材被使用。

系统产生的烟气通过相应的净化处理工艺可实现超低排放,符合全球最为严格的欧盟2010标准,实现了从单纯的危废末端治理,扩展为防治二次污染与资源高效利用一体化的全过程控制模式。

小试实验平台及结果

据悉,此次建成的等离子体固废处理示范工程项目系统处理能力大、效率高、热量利用合理、自动化程度高。工艺系统流程简单、合理、可靠,具有较高的实用性和经济性,成功实现了等离子体气化熔融这项先进技术的国产化。

系统中的关键核心设备均为源动力公司自主研发设计制造,各项技术指标均达到国际先进水平。

等离子体炬极大提高了使用空气作为工作气体的电极寿命,可达600小时以上,高于国内平均水平的3倍,热效率达到80%,高于国内平均水平的20%,使用成本较国内平均水平降低1/3。

另一核心设备,等离子体气化炉在设计中依托液体火箭发动机仿真模拟优势技术及合理的结构布局,可实现有机气化与无机熔融的完美结合,有机污染物焚毁率达到99.99%。

示范工程排渣过程及玻璃体熔渣

当前,固废处理逐渐成为环保关注的焦点,源动力公司将以党的十九大提出的“要着力解决突出环境问题,加强固体废弃物和垃圾处置”为指引,开辟航天技术在节能环保产业应用的新领域,为我国固废处理提供航天智慧解决方案,为建设“美丽中国” 探索出一条绿色发展之路。

-

上一篇:小型直流电弧炉及直流电源方案

-

下一篇:两分钟帮你分清各种炉型