-

公司新闻

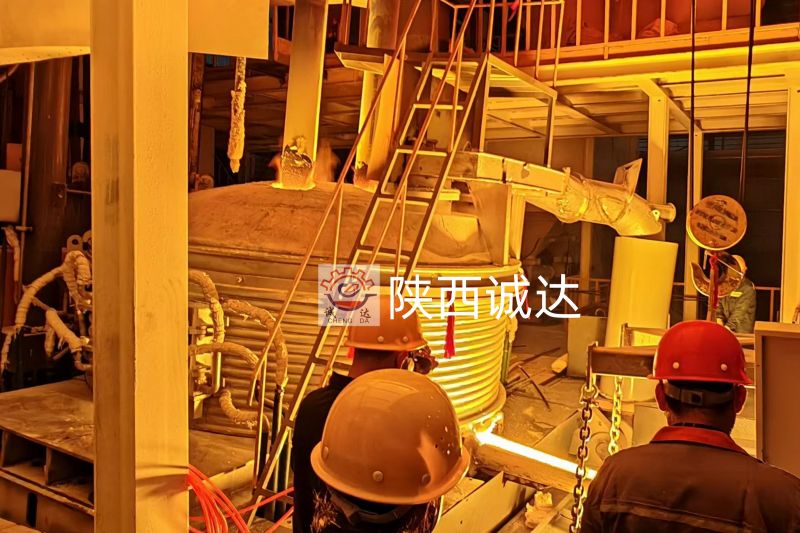

郑州新密锆刚玉电弧炉出炉成功!陕西诚达工业炉制造有限公司在郑州新密投产的6000KVA锆刚玉电弧炉顺利出炉! 此设备专为锆刚玉、电熔刚玉、莫来石等高端磨料和耐火材料的冶炼而设计,标志着公司在工业炉制造领域的技术实力迈出了坚实的一步。2024-11-06

郑州新密锆刚玉电弧炉出炉成功!陕西诚达工业炉制造有限公司在郑州新密投产的6000KVA锆刚玉电弧炉顺利出炉! 此设备专为锆刚玉、电熔刚玉、莫来石等高端磨料和耐火材料的冶炼而设计,标志着公司在工业炉制造领域的技术实力迈出了坚实的一步。2024-11-06 -

公司新闻

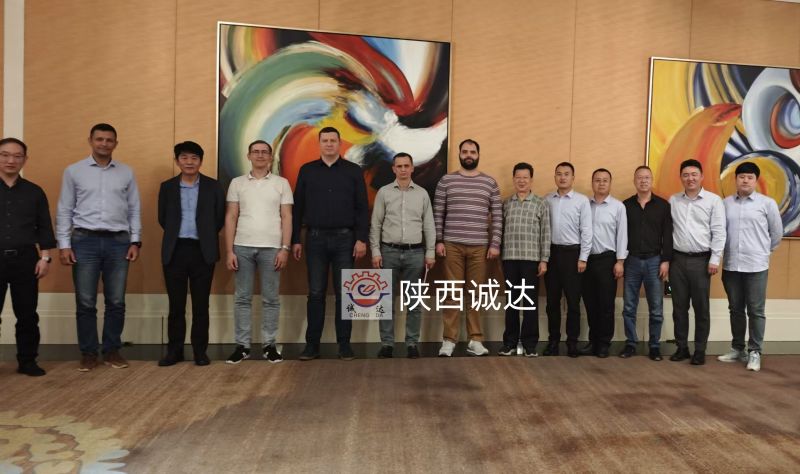

陕西诚达工业炉制造有限公司在南京与俄罗斯客户交流岩棉电炉项目!在南京与俄罗斯客户交流年产5万吨,7吨/小时成棉量的岩棉电炉项目 随着全球建筑节能和环保意识的不断提升,岩棉作为一种高效的保温隔热材料,其市场需求持续增长。在这一背景下,我们与岩棉产线厂家携手,与俄罗斯客户就年产5万吨,7吨/小时成棉量的岩棉电炉项目进行了深入交流。 俄罗斯,作为全球岩棉生产规模最大的国家之一,目前拥有大量生产产线。此次交流的岩棉电炉项目,旨在满足俄罗斯市场对高品质岩棉产品的需求,并进一步扩大其在全球市场的竞争力。 项目优势 高效率生产:我们的岩棉电炉项目,以其7吨/小时的成棉量,能够满足大规模生产的需求,年产量可达5万吨。这一生产能力,将极大地提升俄罗斯客户的生产效率,满足市场对岩棉产品的迫切需求。 技术创新:我们的岩棉电炉采用先进的电加热技术,与传统的电阻炉相比,具有更高的电转化效率和更快的加热速度。这不仅提高了生产效率,还降低了能耗,符合当前节能减排的全球趋势。 环保节能:我们的项目充分利用电熔炉的优势,实现了生产过程固废100%回收利用,同时在能耗和碳排放上也有明显降低。这一环保特性,将帮助俄罗斯客户在满足市场需求的同时,也符合国家的环保政策。 智能化控制:整条生产线的操作均可在DCS控制系统下完成,实现了更智能化和数字化的生产过程。这不仅提高了生产的稳定性和可靠性,也降低了人工成本。 市场潜力:俄罗斯岩棉市场规模约200万吨/年,且需求将持续增长。我们的项目将有助于俄罗斯客户抓住市场机遇,实现产能扩张。 通过此次与俄罗斯客户的交流,我们展示了我们的岩棉电炉项目在技术、效率、环保和市场潜力方面的优势。我们期待与俄罗斯客户进一步合作,共同推动岩棉产业的发展,满足全球市场对高效、环保岩棉产品的需求。2024-11-04

陕西诚达工业炉制造有限公司在南京与俄罗斯客户交流岩棉电炉项目!在南京与俄罗斯客户交流年产5万吨,7吨/小时成棉量的岩棉电炉项目 随着全球建筑节能和环保意识的不断提升,岩棉作为一种高效的保温隔热材料,其市场需求持续增长。在这一背景下,我们与岩棉产线厂家携手,与俄罗斯客户就年产5万吨,7吨/小时成棉量的岩棉电炉项目进行了深入交流。 俄罗斯,作为全球岩棉生产规模最大的国家之一,目前拥有大量生产产线。此次交流的岩棉电炉项目,旨在满足俄罗斯市场对高品质岩棉产品的需求,并进一步扩大其在全球市场的竞争力。 项目优势 高效率生产:我们的岩棉电炉项目,以其7吨/小时的成棉量,能够满足大规模生产的需求,年产量可达5万吨。这一生产能力,将极大地提升俄罗斯客户的生产效率,满足市场对岩棉产品的迫切需求。 技术创新:我们的岩棉电炉采用先进的电加热技术,与传统的电阻炉相比,具有更高的电转化效率和更快的加热速度。这不仅提高了生产效率,还降低了能耗,符合当前节能减排的全球趋势。 环保节能:我们的项目充分利用电熔炉的优势,实现了生产过程固废100%回收利用,同时在能耗和碳排放上也有明显降低。这一环保特性,将帮助俄罗斯客户在满足市场需求的同时,也符合国家的环保政策。 智能化控制:整条生产线的操作均可在DCS控制系统下完成,实现了更智能化和数字化的生产过程。这不仅提高了生产的稳定性和可靠性,也降低了人工成本。 市场潜力:俄罗斯岩棉市场规模约200万吨/年,且需求将持续增长。我们的项目将有助于俄罗斯客户抓住市场机遇,实现产能扩张。 通过此次与俄罗斯客户的交流,我们展示了我们的岩棉电炉项目在技术、效率、环保和市场潜力方面的优势。我们期待与俄罗斯客户进一步合作,共同推动岩棉产业的发展,满足全球市场对高效、环保岩棉产品的需求。2024-11-04 -

行业动态

直流电弧炉的广泛应用直流电弧炉的应用市场广泛,主要体现在以下几个方面:一、主要应用领域金属冶炼:直流电弧炉在金属冶炼领域具有显著优势,特别是对于高品质钢材和特殊合金的生产。其电弧稳定、温度分布均匀的特点,使得冶炼过程更加高效、精确。广泛应用于钢铁、不锈钢、铝、镍等金属的冶炼和炼化。废料回收与再利用:直流电弧炉可用于回收和再利用废料、废钢等资源,实现资源的高效利用和循环经济的发展。在环保政策日益严格的背景下,废料回收与再利用成为直流电弧炉市场的重要增长点。预热和熔炼操作:在钢铁生产中,直流电弧炉可用于冶炼炉的预热和熔炼操作,提高炉膛的热效率和冶炼效果。直流电弧炉的应用市场广泛且前景广阔。在金属冶炼、废料回收与再利用以及预热和熔炼操作等领域具有显著优势。同时,随着环保政策的推动、技术进步和市场需求的增长,直流电弧炉市场将迎来更多的发展机遇和挑战。了解更多资讯关注陕西诚达工业炉制造有限公司官网:https://www.sxcd-gyl.com/2024-10-11

直流电弧炉的广泛应用直流电弧炉的应用市场广泛,主要体现在以下几个方面:一、主要应用领域金属冶炼:直流电弧炉在金属冶炼领域具有显著优势,特别是对于高品质钢材和特殊合金的生产。其电弧稳定、温度分布均匀的特点,使得冶炼过程更加高效、精确。广泛应用于钢铁、不锈钢、铝、镍等金属的冶炼和炼化。废料回收与再利用:直流电弧炉可用于回收和再利用废料、废钢等资源,实现资源的高效利用和循环经济的发展。在环保政策日益严格的背景下,废料回收与再利用成为直流电弧炉市场的重要增长点。预热和熔炼操作:在钢铁生产中,直流电弧炉可用于冶炼炉的预热和熔炼操作,提高炉膛的热效率和冶炼效果。直流电弧炉的应用市场广泛且前景广阔。在金属冶炼、废料回收与再利用以及预热和熔炼操作等领域具有显著优势。同时,随着环保政策的推动、技术进步和市场需求的增长,直流电弧炉市场将迎来更多的发展机遇和挑战。了解更多资讯关注陕西诚达工业炉制造有限公司官网:https://www.sxcd-gyl.com/2024-10-11 -

行业动态

铁合金矿热炉的技术创新与市场分析!铁合金矿热炉的技术创新与市场分析! 技术创新 铁合金矿热炉作为冶金工业中重要的工业原料生产设备,其技术的发展和创新一直是行业关注的焦点。近年来,铁合金矿热炉技术不断进步,主要体现在以下几个方面: 节能化:铁合金生产中电能消耗占产品生产成本相当大的比例,因此降低电能消耗,提高热效率是降低铁合金生产成本的有效途径。例如,采用新型的电炉设计和操作技术,可以显著降低电耗。 大型化:大容量铁合金炉具有热效率高、运行稳定、产品质量稳定、劳动力投入小、单位产品投资低、电耗低等优点,经济效益比小炉子好。例如,世界上最大的全封闭式锰铁电炉为88MVA,而中国现为31.5MVA。 通用化:国际上的铁合金企业十分注重铁合金生产的通用化研究,如生产金属硅的企业,根据市场需要,也可以很方便地利用现有投资设备转产硅铁,从而提高了生产的灵活性,增强了企业在竞争激烈的市场上生存与赢利能力。 市场分析 中国铁合金矿热炉市场发展迅速,产品产出持续扩张。国家产业政策鼓励铁合金矿热炉产业向高技术产品方向发展,国内企业新增投资项目投资逐渐增多。投资者对铁合金矿热炉市场的关注越来越密切,这使得铁合金矿热炉市场越来越受到各方的关注。 市场规模 2019-2023年铁合金矿热炉市场容量/市场规模统计显示,市场规模逐年增长。下游应用市场结构也趋向多样化,影响市场容量/市场规模增长的因素包括技术创新、环保政策、市场需求等。预计2024-2026年我国铁合金矿热炉市场容量/市场规模将继续扩大。 市场前景 随着技术的不断进步和市场需求的增加,铁合金矿热炉市场前景看好。预计未来几年,市场将继续保持增长态势,特别是在节能减排、智能化控制等方面的技术创新将为行业发展提供新的动力。2024-09-27

铁合金矿热炉的技术创新与市场分析!铁合金矿热炉的技术创新与市场分析! 技术创新 铁合金矿热炉作为冶金工业中重要的工业原料生产设备,其技术的发展和创新一直是行业关注的焦点。近年来,铁合金矿热炉技术不断进步,主要体现在以下几个方面: 节能化:铁合金生产中电能消耗占产品生产成本相当大的比例,因此降低电能消耗,提高热效率是降低铁合金生产成本的有效途径。例如,采用新型的电炉设计和操作技术,可以显著降低电耗。 大型化:大容量铁合金炉具有热效率高、运行稳定、产品质量稳定、劳动力投入小、单位产品投资低、电耗低等优点,经济效益比小炉子好。例如,世界上最大的全封闭式锰铁电炉为88MVA,而中国现为31.5MVA。 通用化:国际上的铁合金企业十分注重铁合金生产的通用化研究,如生产金属硅的企业,根据市场需要,也可以很方便地利用现有投资设备转产硅铁,从而提高了生产的灵活性,增强了企业在竞争激烈的市场上生存与赢利能力。 市场分析 中国铁合金矿热炉市场发展迅速,产品产出持续扩张。国家产业政策鼓励铁合金矿热炉产业向高技术产品方向发展,国内企业新增投资项目投资逐渐增多。投资者对铁合金矿热炉市场的关注越来越密切,这使得铁合金矿热炉市场越来越受到各方的关注。 市场规模 2019-2023年铁合金矿热炉市场容量/市场规模统计显示,市场规模逐年增长。下游应用市场结构也趋向多样化,影响市场容量/市场规模增长的因素包括技术创新、环保政策、市场需求等。预计2024-2026年我国铁合金矿热炉市场容量/市场规模将继续扩大。 市场前景 随着技术的不断进步和市场需求的增加,铁合金矿热炉市场前景看好。预计未来几年,市场将继续保持增长态势,特别是在节能减排、智能化控制等方面的技术创新将为行业发展提供新的动力。2024-09-27 -

行业动态

大容量铁合金矿热炉部件的最新开发和应用!大容量铁合金矿热炉部件的最新开发和应用! 较新开发 大容量铁合金矿热炉部件的最新开发主要集中在提高生产效率、降低能耗和减少环境污染等方面。例如,采用新型耐火材料、改进炉体结构设计、优化电极系统等,以提高矿热炉的热效率和生产稳定性。 应用情况 在实际应用中,大容量铁合金矿热炉通过采用先进的控制技术和智能控制系统,实现了生产过程的自动化和智能化。例如,通过计算机智能控制系统,可以实时监测和调整矿热炉的运行参数,确保炉况的稳定性和产品质量的一致性。 技术创新点 炉体结构优化:通过改进炉体结构设计,提高了热效率和生产稳定性。 智能控制系统:采用计算机智能控制系统,实现了生产过程的自动化和智能化。 新型耐火材料:使用新型耐火材料,提高了炉体的耐磨性和抗腐蚀性。 电极系统优化:优化电极系统设计,降低了能耗和提高了生产效率。 市场应用前景 随着技术的不断进步和市场需求的增加,大容量铁合金矿热炉部件的最新开发和应用将为行业发展提供新的动力。预计未来几年,大容量铁合金矿热炉部件的市场应用将更加广泛,特别是在节能减排和智能化生产方面的技术创新将推动行业的发展。2024-09-20

大容量铁合金矿热炉部件的最新开发和应用!大容量铁合金矿热炉部件的最新开发和应用! 较新开发 大容量铁合金矿热炉部件的最新开发主要集中在提高生产效率、降低能耗和减少环境污染等方面。例如,采用新型耐火材料、改进炉体结构设计、优化电极系统等,以提高矿热炉的热效率和生产稳定性。 应用情况 在实际应用中,大容量铁合金矿热炉通过采用先进的控制技术和智能控制系统,实现了生产过程的自动化和智能化。例如,通过计算机智能控制系统,可以实时监测和调整矿热炉的运行参数,确保炉况的稳定性和产品质量的一致性。 技术创新点 炉体结构优化:通过改进炉体结构设计,提高了热效率和生产稳定性。 智能控制系统:采用计算机智能控制系统,实现了生产过程的自动化和智能化。 新型耐火材料:使用新型耐火材料,提高了炉体的耐磨性和抗腐蚀性。 电极系统优化:优化电极系统设计,降低了能耗和提高了生产效率。 市场应用前景 随着技术的不断进步和市场需求的增加,大容量铁合金矿热炉部件的最新开发和应用将为行业发展提供新的动力。预计未来几年,大容量铁合金矿热炉部件的市场应用将更加广泛,特别是在节能减排和智能化生产方面的技术创新将推动行业的发展。2024-09-20 -

行业动态

铁合金矿热炉设备炉优点有哪些?铁合金矿热炉设备炉优点都有哪些呢?高效节能:铁合金矿热炉采用先进的冶炼技术,如直流电流传导和电阻加热等,具有能源利用率高的优势。相比传统的冶炼技术,能够显著降低燃料消耗和能源浪费。产品质量稳定:通过精确控制炉内温度和成分,铁合金矿热炉能够生产出质量稳定的铁合金产品。这有助于满足下游行业对高品质铁合金的需求。环保节能:在冶炼过程中,铁合金矿热炉能够有效控制废气和废水的排放,减少对环境的污染。这符合现代工业对环保和可持续发展的要求。以上就是陕西诚达工业炉制造有限公司小编带来的分享,更多资讯关注公司官网:https://www.sxcd-gyl.com/2024-09-19

铁合金矿热炉设备炉优点有哪些?铁合金矿热炉设备炉优点都有哪些呢?高效节能:铁合金矿热炉采用先进的冶炼技术,如直流电流传导和电阻加热等,具有能源利用率高的优势。相比传统的冶炼技术,能够显著降低燃料消耗和能源浪费。产品质量稳定:通过精确控制炉内温度和成分,铁合金矿热炉能够生产出质量稳定的铁合金产品。这有助于满足下游行业对高品质铁合金的需求。环保节能:在冶炼过程中,铁合金矿热炉能够有效控制废气和废水的排放,减少对环境的污染。这符合现代工业对环保和可持续发展的要求。以上就是陕西诚达工业炉制造有限公司小编带来的分享,更多资讯关注公司官网:https://www.sxcd-gyl.com/2024-09-19 -

行业动态

固体废渣处理设备在制棉工业中扮演着啥重要的角色?陕西诚达工业炉制造有限公司的固体废渣处理设备在制棉工业中扮演着至关重要的角色,主要体现在以下几个方面:一、资源循环利用原料转化:利用固体废渣(如粉煤灰、冶金固体废弃物等)作为原料,通过先进的处理设备和技术,可以生产出高质量的保温材料如陶瓷棉(又称硅酸铝棉)。这种工艺不仅实现了固体废渣的减量化、资源化和无害化,还促进了资源的循环利用。提高附加值:通过固体废渣处理设备的处理,原本被视为废弃物的固体废渣被转化为具有高附加值的陶瓷棉等保温材料,填补了国内外市场的空白,促进了国家保温材料的升级换代。二、技术创新与研发设备研发:企业不断投入研发,生产出具有高效节能效果的固体废渣处理设备,如青力环保自主生产的热质熔渣制岩棉生产线设备,其节能效果达到国际领先水平,并在国内外市场占据重要地位。工艺优化:通过优化处理工艺,如采用超细陶瓷纤维棉保温材料的关键技术研发与应用,提高了产品的保温性能、耐火温度和使用寿命,使得产品在建筑、工业、军事、船舶和航天等领域得到广泛应用。三、环保效益显著减少污染:固体废渣处理设备的应用,有效降低了固体废渣对环境的污染,通过无害化处理和资源化利用,减少了固废对土壤、水源和空气的污染风险。节能减排:高效节能的固体废渣处理设备在生产过程中能够显著降低能耗,减少碳排放,符合国家节能减排的政策导向。四、经济效益与社会效益降低成本:利用固体废渣作为原料生产保温材料,降低了生产成本,提高了企业的经济效益。同时,由于产品性能优异,市场需求旺盛,也为企业带来了可观的销售收入。促进就业:固体废渣处理设备产业的发展带动了相关产业链的发展,创造了更多的就业机会,促进了社会经济的稳定发展。综上所述,陕西诚达工业炉制造有限公司固体废渣处理设备在制棉工业中发挥着举足轻重的作用,不仅促进了资源的循环利用和节能减排,还带来了显著的经济效益和社会效益。随着技术的不断进步和市场的不断扩大,固体废渣处理设备在制棉工业中的应用前景将更加广阔。2024-09-13

固体废渣处理设备在制棉工业中扮演着啥重要的角色?陕西诚达工业炉制造有限公司的固体废渣处理设备在制棉工业中扮演着至关重要的角色,主要体现在以下几个方面:一、资源循环利用原料转化:利用固体废渣(如粉煤灰、冶金固体废弃物等)作为原料,通过先进的处理设备和技术,可以生产出高质量的保温材料如陶瓷棉(又称硅酸铝棉)。这种工艺不仅实现了固体废渣的减量化、资源化和无害化,还促进了资源的循环利用。提高附加值:通过固体废渣处理设备的处理,原本被视为废弃物的固体废渣被转化为具有高附加值的陶瓷棉等保温材料,填补了国内外市场的空白,促进了国家保温材料的升级换代。二、技术创新与研发设备研发:企业不断投入研发,生产出具有高效节能效果的固体废渣处理设备,如青力环保自主生产的热质熔渣制岩棉生产线设备,其节能效果达到国际领先水平,并在国内外市场占据重要地位。工艺优化:通过优化处理工艺,如采用超细陶瓷纤维棉保温材料的关键技术研发与应用,提高了产品的保温性能、耐火温度和使用寿命,使得产品在建筑、工业、军事、船舶和航天等领域得到广泛应用。三、环保效益显著减少污染:固体废渣处理设备的应用,有效降低了固体废渣对环境的污染,通过无害化处理和资源化利用,减少了固废对土壤、水源和空气的污染风险。节能减排:高效节能的固体废渣处理设备在生产过程中能够显著降低能耗,减少碳排放,符合国家节能减排的政策导向。四、经济效益与社会效益降低成本:利用固体废渣作为原料生产保温材料,降低了生产成本,提高了企业的经济效益。同时,由于产品性能优异,市场需求旺盛,也为企业带来了可观的销售收入。促进就业:固体废渣处理设备产业的发展带动了相关产业链的发展,创造了更多的就业机会,促进了社会经济的稳定发展。综上所述,陕西诚达工业炉制造有限公司固体废渣处理设备在制棉工业中发挥着举足轻重的作用,不仅促进了资源的循环利用和节能减排,还带来了显著的经济效益和社会效益。随着技术的不断进步和市场的不断扩大,固体废渣处理设备在制棉工业中的应用前景将更加广阔。2024-09-13 -

公司新闻

郑州锆刚玉电弧炉现场安装情况陕西诚达工业炉制造有限公司在郑州的6000KVA锆刚玉电弧炉安装调试阶段基本结束。此设备专为锆刚玉、电熔刚玉、莫来石等高端磨料和耐火材料的冶炼而设计,标志着公司在工业炉制造领域的技术实力迈出了坚实的一步。我们期待这一创新设备能为相关行业带来更高效、更优质的冶炼解决方案。2024-09-11

郑州锆刚玉电弧炉现场安装情况陕西诚达工业炉制造有限公司在郑州的6000KVA锆刚玉电弧炉安装调试阶段基本结束。此设备专为锆刚玉、电熔刚玉、莫来石等高端磨料和耐火材料的冶炼而设计,标志着公司在工业炉制造领域的技术实力迈出了坚实的一步。我们期待这一创新设备能为相关行业带来更高效、更优质的冶炼解决方案。2024-09-11 -

公司新闻

郑州锆刚玉电弧炉现场安装调试陕西诚达工业炉制造有限公司在郑州的6000KVA锆刚玉电弧炉已成功进入安装调试阶段。此设备专为锆刚玉、电熔刚玉、莫来石等高端磨料和耐火材料的冶炼而设计,标志着公司在工业炉制造领域的技术实力迈出了坚实的一步。我们期待这一创新设备能为相关行业带来更高效、更优质的冶炼解决方案。2024-08-01

郑州锆刚玉电弧炉现场安装调试陕西诚达工业炉制造有限公司在郑州的6000KVA锆刚玉电弧炉已成功进入安装调试阶段。此设备专为锆刚玉、电熔刚玉、莫来石等高端磨料和耐火材料的冶炼而设计,标志着公司在工业炉制造领域的技术实力迈出了坚实的一步。我们期待这一创新设备能为相关行业带来更高效、更优质的冶炼解决方案。2024-08-01 -

行业动态

电弧炉在环保方面有哪些具体的技术措施?-陕西诚达工业炉制造有限公司电弧炉在环保方面的技术措施主要包括以下几个方面: 废钢破碎分选技术:通过高效的废钢破碎和分选技术,可以提高废钢原料的洁净度,为电弧炉炼钢提供清洁可靠的原料,减少污染物的摄入。这一技术的应用对电弧炉炼钢实现洁净化冶炼至关重要 。 废钢预热技术:废钢预热可以提高电弧炉的热效率,减少能源消耗。例如,Consteel电弧炉采用废钢预热技术,通过使用少量一次能源和高效利用炉内高温废气对废钢进行预热,节约自然资源 。 二噁英治理技术:电弧炉炼钢过程中会产生含二噁英的烟气,通过源头抑制和合成抑制等技术,可以减少二噁英的生成。例如,ECOARC技术通过炉内温度控制和快速冷却来抑制二噁英的再生成 。 余热回收技术:电弧炉炼钢过程中产生大量的高温含尘烟气,余热回收技术可以回收这些烟气中的热量,用于发电或供暖,提高能源利用效率。例如,TenovaiRecovery系统能回收电弧炉烟气中35%-70%的热量 。 除尘技术:电弧炉炼钢过程中会产生大量粉尘,通过高效的除尘技术,可以减少粉尘排放,改善工作环境和减少对环境的影响。 自动化控制技术:通过智能配料、电极智能调节、炉气在线分析等技术,可以优化电弧炉炼钢过程,提高生产效率,减少能源消耗和排放。 环保材料使用:在电弧炉的建造和维护中,使用环保材料,如低硫、低磷的耐材,减少在炼钢过程中的有害气体排放。 电弧炉结构优化:通过优化电弧炉的结构设计,如采用全密闭加料方式,减少加料时粉尘和烟气的溢出,降低生产过程的粉尘排放。 这些技术措施的实施有助于电弧炉炼钢过程的绿色化和环保化,减少对环境的影响,同时也提高了生产效率和经济效益。随着技术的不断进步和环保要求的提高,电弧炉在环保方面的技术措施将不断完善和创新。2024-09-09

电弧炉在环保方面有哪些具体的技术措施?-陕西诚达工业炉制造有限公司电弧炉在环保方面的技术措施主要包括以下几个方面: 废钢破碎分选技术:通过高效的废钢破碎和分选技术,可以提高废钢原料的洁净度,为电弧炉炼钢提供清洁可靠的原料,减少污染物的摄入。这一技术的应用对电弧炉炼钢实现洁净化冶炼至关重要 。 废钢预热技术:废钢预热可以提高电弧炉的热效率,减少能源消耗。例如,Consteel电弧炉采用废钢预热技术,通过使用少量一次能源和高效利用炉内高温废气对废钢进行预热,节约自然资源 。 二噁英治理技术:电弧炉炼钢过程中会产生含二噁英的烟气,通过源头抑制和合成抑制等技术,可以减少二噁英的生成。例如,ECOARC技术通过炉内温度控制和快速冷却来抑制二噁英的再生成 。 余热回收技术:电弧炉炼钢过程中产生大量的高温含尘烟气,余热回收技术可以回收这些烟气中的热量,用于发电或供暖,提高能源利用效率。例如,TenovaiRecovery系统能回收电弧炉烟气中35%-70%的热量 。 除尘技术:电弧炉炼钢过程中会产生大量粉尘,通过高效的除尘技术,可以减少粉尘排放,改善工作环境和减少对环境的影响。 自动化控制技术:通过智能配料、电极智能调节、炉气在线分析等技术,可以优化电弧炉炼钢过程,提高生产效率,减少能源消耗和排放。 环保材料使用:在电弧炉的建造和维护中,使用环保材料,如低硫、低磷的耐材,减少在炼钢过程中的有害气体排放。 电弧炉结构优化:通过优化电弧炉的结构设计,如采用全密闭加料方式,减少加料时粉尘和烟气的溢出,降低生产过程的粉尘排放。 这些技术措施的实施有助于电弧炉炼钢过程的绿色化和环保化,减少对环境的影响,同时也提高了生产效率和经济效益。随着技术的不断进步和环保要求的提高,电弧炉在环保方面的技术措施将不断完善和创新。2024-09-09 -

行业动态

电弧炉在特殊钢种生产中的应用- 陕西诚达工业炉制造有限公司电弧炉在特殊钢种生产中的应用是现代钢铁工业中的一个重要领域。特殊钢种通常指的是具有特殊化学成分、物理性能或生产工艺的钢材,它们在国防、航空、汽车、机械制造等行业中有着广泛的应用。电弧炉由于其灵活性和适应性,能够满足特殊钢种生产中的各种要求。 电弧炉的灵活性:电弧炉可以处理多种原材料,包括废钢、直接还原铁和生铁,这使得它能够根据特殊钢种的具体要求调整配料,以满足不同的化学成分需求。 精确控制:电弧炉通过精确控制电弧的强度和位置,可以精确控制熔炼过程,确保特殊钢种的质量和性能。例如,通过控制炉内气氛和温度,可以有效地去除特殊钢种中的杂质,如硫和磷。 环保优势:电弧炉在熔炼过程中产生的废气和废物较少,且易于回收和再利用,这有助于减少环境污染,符合特殊钢种生产对环保的高要求。 生产效率:电弧炉的启动和操作速度快,可以快速响应市场变化,适应特殊钢种生产中的小批量、多品种需求。 特殊钢种的生产实践:例如,莱钢特殊钢厂的50吨电弧炉通过应用TPC(TerminalProcessControl)技术,提高了终点成分和温度的命中率,显著提升了特殊钢种的生产效率和质量 。 技术创新:随着技术的进步,电弧炉在特殊钢种生产中的应用也在不断创新。例如,废钢预热技术、二噁英治理技术、余热回收技术等,都在提高电弧炉在特殊钢种生产中的效率和环保性能 。 市场前景:随着国家对环保要求的提高和技术的不断创新,电弧炉在特殊钢种生产中的应用将更加广泛,市场前景广阔 。 政策支持:国家对钢铁行业的高质量发展给予了深切关注,出台了一系列政策措施,鼓励电弧炉炼钢技术的发展,这为特殊钢种的生产提供了政策支持 。 综上所述,电弧炉在特殊钢种生产中的应用具有多方面的优势,随着技术的不断进步和市场需求的增长,电弧炉在这一领域的应用将更加重要。2024-09-09

电弧炉在特殊钢种生产中的应用- 陕西诚达工业炉制造有限公司电弧炉在特殊钢种生产中的应用是现代钢铁工业中的一个重要领域。特殊钢种通常指的是具有特殊化学成分、物理性能或生产工艺的钢材,它们在国防、航空、汽车、机械制造等行业中有着广泛的应用。电弧炉由于其灵活性和适应性,能够满足特殊钢种生产中的各种要求。 电弧炉的灵活性:电弧炉可以处理多种原材料,包括废钢、直接还原铁和生铁,这使得它能够根据特殊钢种的具体要求调整配料,以满足不同的化学成分需求。 精确控制:电弧炉通过精确控制电弧的强度和位置,可以精确控制熔炼过程,确保特殊钢种的质量和性能。例如,通过控制炉内气氛和温度,可以有效地去除特殊钢种中的杂质,如硫和磷。 环保优势:电弧炉在熔炼过程中产生的废气和废物较少,且易于回收和再利用,这有助于减少环境污染,符合特殊钢种生产对环保的高要求。 生产效率:电弧炉的启动和操作速度快,可以快速响应市场变化,适应特殊钢种生产中的小批量、多品种需求。 特殊钢种的生产实践:例如,莱钢特殊钢厂的50吨电弧炉通过应用TPC(TerminalProcessControl)技术,提高了终点成分和温度的命中率,显著提升了特殊钢种的生产效率和质量 。 技术创新:随着技术的进步,电弧炉在特殊钢种生产中的应用也在不断创新。例如,废钢预热技术、二噁英治理技术、余热回收技术等,都在提高电弧炉在特殊钢种生产中的效率和环保性能 。 市场前景:随着国家对环保要求的提高和技术的不断创新,电弧炉在特殊钢种生产中的应用将更加广泛,市场前景广阔 。 政策支持:国家对钢铁行业的高质量发展给予了深切关注,出台了一系列政策措施,鼓励电弧炉炼钢技术的发展,这为特殊钢种的生产提供了政策支持 。 综上所述,电弧炉在特殊钢种生产中的应用具有多方面的优势,随着技术的不断进步和市场需求的增长,电弧炉在这一领域的应用将更加重要。2024-09-09 -

行业动态

炼钢电弧炉的优点都有哪些?陕西诚达工业炉制造有限公司的炼钢电弧炉作为炼钢设备中的一种,具有多个显著的优点。以下是其主要的优点归纳: 能源清洁高效: 电弧炉炼钢以电能作为主要能源,电能加热效果和传热效率极佳,热效率可达65%以上,比传统炼钢方法如转炉的热效率高。 电能是一种清洁能源,没有燃烧产物,从而避免了对钢液的污染,有利于环保和钢材品质的提升。 冶炼温度高且可控: 电弧炉利用电弧将电能转变为热能,电弧温度高达4000~6000℃,可以熔化各种高熔点的合金,满足冶炼高品质特殊钢的需求。 通过对电弧电流和变压器档位电压进行控制,可以灵活调整输入到电弧炉内的功率水平,从而改变冶炼温度,以满足不同钢种冶炼的需要。 工艺灵活,适应性强: 电弧炉炼钢工艺流程短、设备简单、操作方便,易于控制冶炼过程中的气氛,既可以营造氧化性气氛,也可造成还原性气氛。 电弧炉炼钢对炉料的适应性强,以废钢为主要原料,同时也能使用铁水、海绵铁或热压块、生铁块等固态和液态含铁原料,还可以大量使用辅助能源如喷吹重(轻)油、煤粉、天然气等。 电弧炉炼钢既可以采用冷装也可采用热装,不受炉料限制,可以连续性生产,也可间断性生产。 产品品质优良: 电弧炉炼钢可以脱氧、脱磷、去除有害气体及夹杂物,并且易调整与控制冶炼成分,从而可以冶炼高品质特殊钢及成分复杂的钢种。 环保与节能: 电弧炉炼钢相比传统炼钢方法,工艺流程短,设备占地面积小,不需要像转炉炼钢那样必须依托于庞杂的炼铁系统,因此投资少,建设周期短,资金回收快。 电弧炉炼钢易于控制污染,工作环境优越,可以提高工人劳动环境和公司形象。 综上所述,陕西诚达工业炉制造有限公司的炼钢电弧炉在能源效率、冶炼温度、工艺灵活性、产品品质以及环保与节能等方面均表现出显著的优点,是现代炼钢工业中不可或缺的重要设备。关注陕西诚达工业炉制造有限公司官网了解更多资讯吧!2024-09-04

炼钢电弧炉的优点都有哪些?陕西诚达工业炉制造有限公司的炼钢电弧炉作为炼钢设备中的一种,具有多个显著的优点。以下是其主要的优点归纳: 能源清洁高效: 电弧炉炼钢以电能作为主要能源,电能加热效果和传热效率极佳,热效率可达65%以上,比传统炼钢方法如转炉的热效率高。 电能是一种清洁能源,没有燃烧产物,从而避免了对钢液的污染,有利于环保和钢材品质的提升。 冶炼温度高且可控: 电弧炉利用电弧将电能转变为热能,电弧温度高达4000~6000℃,可以熔化各种高熔点的合金,满足冶炼高品质特殊钢的需求。 通过对电弧电流和变压器档位电压进行控制,可以灵活调整输入到电弧炉内的功率水平,从而改变冶炼温度,以满足不同钢种冶炼的需要。 工艺灵活,适应性强: 电弧炉炼钢工艺流程短、设备简单、操作方便,易于控制冶炼过程中的气氛,既可以营造氧化性气氛,也可造成还原性气氛。 电弧炉炼钢对炉料的适应性强,以废钢为主要原料,同时也能使用铁水、海绵铁或热压块、生铁块等固态和液态含铁原料,还可以大量使用辅助能源如喷吹重(轻)油、煤粉、天然气等。 电弧炉炼钢既可以采用冷装也可采用热装,不受炉料限制,可以连续性生产,也可间断性生产。 产品品质优良: 电弧炉炼钢可以脱氧、脱磷、去除有害气体及夹杂物,并且易调整与控制冶炼成分,从而可以冶炼高品质特殊钢及成分复杂的钢种。 环保与节能: 电弧炉炼钢相比传统炼钢方法,工艺流程短,设备占地面积小,不需要像转炉炼钢那样必须依托于庞杂的炼铁系统,因此投资少,建设周期短,资金回收快。 电弧炉炼钢易于控制污染,工作环境优越,可以提高工人劳动环境和公司形象。 综上所述,陕西诚达工业炉制造有限公司的炼钢电弧炉在能源效率、冶炼温度、工艺灵活性、产品品质以及环保与节能等方面均表现出显著的优点,是现代炼钢工业中不可或缺的重要设备。关注陕西诚达工业炉制造有限公司官网了解更多资讯吧!2024-09-04

13991381852

029-88610364